Tambang bawah tanah menantang perusahaan pengelolanya untuk berinovasi memanfaatkan teknologi demi keselamatan para pekerjanya. Salah satu pengelola tambang bawah tanah terbesar di dunia, PT Freeport Indonesia, menerapkan teknologi jarak jauh untuk operasi sebagian alat berat. Dari gedung di darat sejauh 7 kilometer, operator seperti bermain gim mengoperasikan alat berat. Namun, ini bukan permainan.

Areal tambang di gunung dengan daerah bukaan mengerucut ke perut bumi yang disebut Grasberg sudah selesai. Era tambang yang wujudnya sangat legendaris itu tak lagi berproduksi sejak tahun 2019. PT Freeport Indonesia (PT FI) sejak lama identik dengan model tambang terbuka tersebut. Kini, operasi penambangan telah beralih sepenuhnya ke dalam ”perut bumi” di bawah Grasberg.

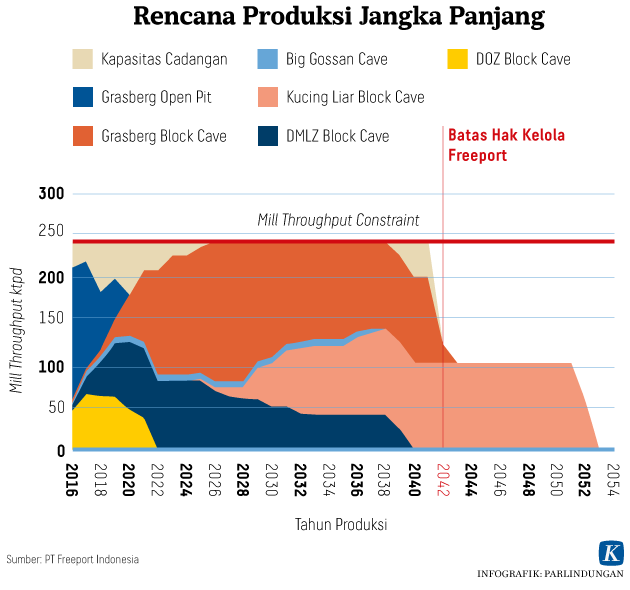

PT FI yang tahun 2022 ini berumur 55 tahun mengelola tiga tambang bawah tanah, yakni Deep Mill Zone Level (DMZL), Grasberg Block Cave (GBC), dan Big Gossan di Tembagapura, Kabupaten Mimika, Papua. Satu tambang lain, Deep Ore Zone (DOZ), sudah selesai berproduksi, tetapi tetap dalam pemeliharaan.

Lokasi tambang tersebut berjarak sekitar 90 kilometer atau ditempuh 2,5 jam dengan bus dari Timika, ibu kota Kabupaten Mimika.

Tiga areal tambang tersebut berada di bawah tambang permukaan Grasberg. GBC ada di kedalaman sekitar 1.200 meter dari permukaan Grasberg. DMZL dan Big Gossan berada sekitar 1.500 meter diukur dari permukaan Grasberg. Tiga areal tambang berelevasi 2.500 meter di atas permukaan laut (mdpl). Sebagai perbandingan, Grasberg berada di ketinggian sekitar 3.500 mdpl. Kabut adalah konsekuensi alami di ketinggian tersebut.

Tiga tambang bawah tanah tersebut menghasilkan 5,52 juta ton bijih per bulan atau 183.000 ton bijih per hari. Produksi terbesar berasal dari GBC yang menghasilkan 3 juta ton bijih per bulan. Tonase bijih tersebut mengandung tiga material, yaitu emas, perak, dan tembaga.

Jangan mengira material tersebut tampak secara kasatmata, baik saat diambil, diangkut di dalam terowongan, maupun saat menumpuk di penggilingan di darat. Hanya kepingan batu berwarna abu-abu. Tidak ada kilauan warna kuning emas atau perak yang terpancar dari batu yang sebelum digiling menjadi konsentrat tampak seperti kerikil. Emas, perak, dan tembaga baru ketahuan wujudnya setelah masuk ke fasilitas pemurnian (smelter).

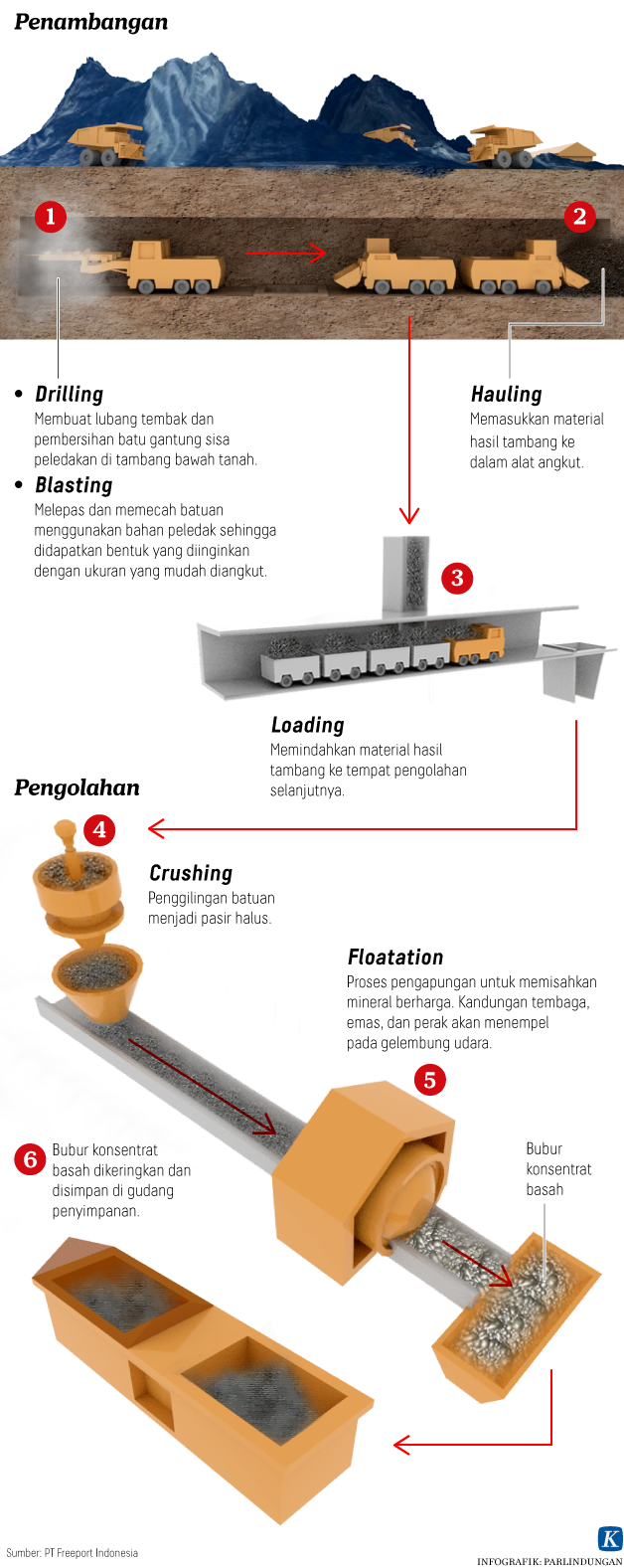

Dilihat secara grafis, mineral tambang (emas, perak, dan tembaga) di tiga areal bawah tanah menggumpal membentuk gunung di celah batuan. Untuk menambangnya, material terlebih dahulu diledakkan. Pembuatan terowongan menjadi keniscayaan agar material yang telah diledakkan bisa diambil.

Terowongan inilah kunci penambangan bawah tanah di PT FI. Saat ini, tak kurang dari 600 jaringan terowongan dilengkapi dengan jalan dalam tambang bawah tanah. Itu setara dengan luas kota Timika, ibu kota Kabupaten Mimika, Papua. Terowongan saling terhubung.

Ada terowongan yang hanya dilalui satu arah kendaraan, ada yang lebar sampai bisa dilalui dua kendaraan berlawanan arah. Atap, dinding, dan lantai terowongan telah dipadatkan agar tak mudah runtuh. Di beberapa titik, dilapisi jaringan kawat. Di titik lain di sekitar kantor untuk pekerja bawah tanah, lantai, atap, dan dinding terowongan dipadatkan dengan beton.

Terowongan dilengkapi lampu. Di titik terowongan bersilang dengan terowongan lain terdapat lampu lalu lintas untuk mengatur pergerakan kendaraan dan alat berat.

Udara di terowongan normal seperti udara di permukaan. Itu karena areal tambang bawah tanah dilengkapi banyak ventilasi. Ventilasi dari tebing gunung dan udara dipasok ke dalam terowongan dengan perangkat teknologi. Pasokan udara diatur sesuai kebutuhan berdasarkan jumlah orang dan alat berat yang beroperasi. Suhu udara pun tidak terlalu dingin, juga tidak panas. ”Sistem memonitor pasokan udara sehingga tidak akan terjadi kekurangan udara,” ujar Senior Vice President Underground Mine PT FI Henky Rumbino.

Di beberapa titik terowongan, terutama di sekitar akses masuk dan keluar, rembesan air terlihat seperti hujan. Air tersebut mengalir tembus dari permukaan bebatuan pegunungan hingga ke terowongan.

Mengingat berbagai risiko di tambang bawah tanah, seperti gempa dan gas beracun, di dinding terowongan dipasang sensor untuk mengukur ketegangan batuan dan detektor gas. Jika kondisi batuan semakin tegang, yang berarti kemungkinan gempa bisa terjadi, akan muncul sinyal dan peringatan agar titik tersebut dihindari untuk sementara. Hal sama juga berlaku untuk mendeteksi kondisi gas dan debu beracun.

Mengingat berbagai risiko di tambang bawah tanah, seperti gempa dan gas beracun, di dinding terowongan dipasang sensor untuk mengukur ketegangan batuan dan detektor gas.

Untuk keselamatan pekerja, ada sistem yang mendeteksi titik dan pergerakan orang di dalam terowongan. Terdapat cip pada lampu yang dipasang di bagian depan helm. Dengan alat tersebut, jejak seseorang bisa selalu dipantau. Sistem tersebut menggantikan penanda manual dulu dengan koin yang ditempel di papan informasi sebelum masuk ke tambang bawah tanah.

”Dengan sistem itu, kita bisa tahu berapa orang di dalam terowongan dan posisinya di mana sehingga jika terjadi emergency, mereka bisa dimonitor untuk memudahkan evakuasi,” kata Henky.

Jaringan terowongan dengan segala perlengkapannya hanya salah satu sisi dari kompleksnya tambang bawah tanah PT FI. Hal lain yang tak kalah kompleks, tetapi tampak seperti ”normal baru” di pertambangan tersebut, operasi alat berat dan kereta jarak jauh (remote). Sejak 2008, perlahan perusahaan yang saat ini bernaung di bawang PT Inalum (Persero) ini mengonversi sejumlah pekerjaan secara otomatis dengan kendali jarak jauh.

Saat berada di dalam terowongan pada Rabu (1/6/2022), Kompas menyaksikan kereta elektrik 10 gerbong beroperasi dengan kendali jarak jauh. Setelah menerima material dari corong di terowongan atas, kereta meluncur ke stasiun penyetoran material. Di stasiun tersebut, alas gerbong secara otomatis terbuka untuk mengeluarkan material ke penampungan di bawahnya untuk dihancurkan lagi menjadi bongkahan lebih kecil sebelum diangkut untuk digiling di darat.

Kereta tadi melalui gerbong lain kembali ke titik semula untuk mengambil material. Selang dua menit, meluncur lagi satu kereta pengangkut material tambang untuk mencurahkan isi gerbong. ”Kereta bergerak secara otomatis di dalam terowongan. Kalau rusak, baru teknisi turun tangan,” kata Muhammad Irfan Azwanto, salah satu insinyur di ruang kontrol alat berat dan kereta jarak jauh yang mendampingi Kompas di dalam terowongan.

Kereta-kereta tersebut dikontrol dari ruangan di dalam gedung di darat, tepatnya di Mile Post (MP) 72, sekitar 7 kilometer dari terowongan. Di ruang kontrol, operator hanya memencet tombol, mendorong tuas ke depan dan belakang, kiri dan kanan, sambil memelototi layar untuk memastikan kereta berjalan sesuai perintah.

Bukan hanya kereta untuk mengangkut material tambang, teknologi jarak jauh juga diterapkan untuk operasi sejumlah alat berat, yakni loader dan pemecah batu (rock breaker). Berbekal tuas dan sejumlah tombol, operator mengendalikan alat berat tersebut untuk mengambil material tambang yang telah tersedia di terowongan dan memecah atau memotongnya jika ukurannya terlalu besar untuk dimasukkan ke dalam corong agar bisa diproses lebih lanjut.

Selain tuas dan tombol, mereka juga dipandu monitor yang digantung dan ditempatkan di bagian depan dan samping konsol tempat duduk operator.

Yosias Pekei (29), operator pemecah batu jarak jauh, memainkan tuas dan tombol layaknya bermain Playstation. Duduk di kursi sandar empuk, pria kelahiran Kabupaten Deiyai, Papua, itu mendorong dan menarik tuas agar alat berat mendekat ke tumpukan batuan yang tidak masuk ke dalam corong karena ukurannya lebih panjang. Ia menekan tombol, semacam alat berat pemahat menjulur lalu menindih bongkahan batu dengan panjang sekitar 1 meter. Setelah empat kali hantaman, batu itu terpotong. Ia terus memotong batu agar bisa masuk ke dalam corong.

Di terowongan tempat alat berat beroperasi, dari layar terlihat debu beterbangan. Di sisi lain, Yosias dengan enteng mengoperasikan alat berat itu tanpa takut paparan debu dan ancaman lain di tambang bawah tanah. Ia bekerja dari ruang yang bersih dan berpendingin. Kadang ia menekan tombol dan mendorong tuas sambil mendengarkan musik via alat dengar (headset).

Di konsol yang mengendalikan loader untuk mengambil material tambang di dalam terowongan, para operator juga melakukan hal sama. Tangan mereka mendorong dan menarik tuas, sesekali menggeser ke kiri dan kanan. Di layar, alat berat bergerak mencedok material tambang, memutar untuk lalu meneruskan material tersebut ke corong. Satu pengangkutan sudah selesai.

Begitu seterusnya para operator mengendalikan loader di dalam terowongan dari kursi di ruang lantai dua salah satu gedung di MP 72, kantor lapangan perusahaan. Mereka tak merasakan secara langsung desing mesin alat berat, kemungkinan debu atau gas beterbangan, dan risiko lain. Duduk sambil goyang kaki, mereka mengoperasikan alat berat dari jarak 7 kilometer.

Penerapan operasi alat berat dan kereta jarak jauh untuk penambangan bawah tanah tersebut bukan sekadar gagah-gagahan teknologi. Penggunaan teknologi jarak jauh yang ditulangpunggungi jaringan serat optik (fiber optic) dengan kendali komunikasi oleh perusahaan global Midroc adalah bagian dari upaya mitigasi risiko tambang bawah tanah.

Tambang bawah tanah memiliki sejumlah risiko yang mengancam keselamatan dan kesehatan pekerja, yaitu gempa (seismic) yang bisa menimbulkan semburan batuan, lumpur basah (wet muck) yang bisa melindas pekerja dan alat berat, gas beracun, serta kebakaran. Risiko tersebut tak terhindarkan dari keberadaan tambang bawah tanah, apalagi areal makin dalam ke perut bumi.

Ancaman tersebut ada jejak fatalitasnya. Dalam sekitar 15 tahun terakhir sejak tambang bawah tanah beroperasi, tercatat 11 kejadian berujung tewasnya pekerja. Pada 2013, misalnya, satu operator dan pengawas alat berat tewas terkena semburan lumpur basah di dalam terowongan di areal DMZL.

Dengan risiko tersebut dan histori fatalitasnya, penggunaan teknologi jarak jauh dalam mengoperasikan alat berat dan kereta pengangkut diterapkan atas dasar keselamatan pekerja. “Satu orang meninggal itu sudah banyak,” kata Hengky.

Memang penggunaan aplikasi teknologi jarak jauh tambang bawah tanah masih terbatas. Sejauh ini, masih terbatas pada alat berat jenis loader, pemecah batu, dan kereta pengangkut. Di GBC, misalnya, dari 32 loader yang dioperasikan, 16 unit dikendalikan operator dari gedung di darat. Sisanya masih digerakkan manual.

Jumlah alat berat yang dioperasikan jarak jauh juga disesuaikan dengan tingkat risiko di dalam terowongan. Operasi loader, misalnya, diterapkan karena titik pengambilan material (draw point) terindikasi basah yang berarti potensi ancaman lumpur basah tinggi.

Konsol atau alat kontrol yang menggerakkan loader inovasi khas tambang bawah tanah Tembagapura. Insinyur di PT FI menantang perusahaan penyedia alat berat Caterpillar untuk mengembangkan teknologi tersebut. Setelah bertahun-tahun, konsol itu bisa diciptakan dan operasi satu loader dimulai pada 2008. Seiring waktu, dengan makin andalnya teknologi, makin banyak loader yang bisa tercakup dalam sistem operasi jarak jauh.

Sementara untuk pemecah batu, baik di GBC maupun DMZL, semuanya sudah dikonversi ke operasi jarak jauh. Hal itu untuk menghindari ancaman paparan debu dan gas beracun.

Seperti ihwal teknologi yang butuh waktu lama untuk diterapkan, perjalanan konversi teknologi jarak jauh di PT FI juga sama. Dari hanya satu loader pada 2008, kini sudah belasan loader dioperasikan jarak jauh. Progres saat ini merupakan tahap demi tahap perkembangan dari masa lampau berdasarkan analisis risiko yang muncul, ditambah koordinasi dengan pengelola tambang bawah tanah di negara lain, seperti di Kiruna, Swedia, yang menambang di bawah kota.

Siapa pun, termasuk perempuan, dari berbagai disiplin ilmu bisa menjadi operator sepanjang dia memiliki kegairahan dan paham mengoperasikan alat.

Selain untuk mitigasi, aplikasi teknologi jarak jauh juga bertujuan menjaga produksi tetap berjalan maksimal. Sejauh ini, operasi alat berat masih sesuai ekspektasi. Alat berat jenis loader, misalnya, per jam bisa menghasilkan 270 ton material tambang. Angka itu tak berbeda jauh dari operasi manual yang menghasilkan 280 ton per jam. Dengan sistem yang terus diperbaiki dan efektivitas kerja, produktivitas bisa terus meningkat ke depan.

Dari sisi sumber daya manusia, penggunaan teknologi jarak jauh memungkinkan fleksibilitas. Tambang yang identik dengan laki-laki berbadan kekar kini sudah tak berlaku lagi. ”Siapa pun, termasuk perempuan, dari berbagai disiplin ilmu bisa menjadi operator sepanjang dia memiliki kegairahan dan paham mengoperasikan alat. Ini tentu juga memudahkan kami mencari bakat,” ujarnya.

Apa yang disampaikan tersebut terkonfirmasi di ruang kontrol. Tak melulu berlatar belakang teknik tambang atau teknik mesin, adaa juga operator beriwayat pendidikan yang ”jauh” dari dunia pertambangan. Ada yang berlatar belakang pendidikan perawat, ada yang menamatkan pendidikan akuntansi, ada pula jebolan jurusan hukum.

Di lingkungan perusahaanlah keterampilan calon karyawan diasah pada saat pelatihan dan uji coba. Mereka harus mengakumulasi 250 jam operasi alat jarak jauh untuk mendapatkan lisensi.

Kepala Teknik Tambang PT FI Carl Tauran menyatakan, berbagai perkembangan teknologi pasti dievaluasi untuk dilihat relevansinya. Perusahaan selalu mengikuti kemajuan teknologi. ”Ada teknologi baru pasti diakomodasi,” ujarnya.

Teknologi pada hakikatnya mempermudah kerja manusia, termasuk meminimalkan ancaman nyawa, juga meningkatkan fleksibilitas dan keuntungan kompetitif lain. Dengan terus menantangnya tambang bawah tanah, diperkirakan masih akan muncul inovasi dan konversi teknologi ke sistem jarak jauh dengan makin canggihnya teknologi ke depan.