Menambang Produktif dan Aman di Bawah Tanah

Dengan berakhirnya era tambang terbuka atau tambang permukaan di Grasberg, Mimika, Papua, pada tahun 2019, PT Freeport Indonesia (PTFI) akan fokus pada tambang bawah tanah. Masa depan PTFI bertumpu pada tambang bawah ini sehingga harus dipastikan berhasil.

Melirik kembali Grasberg, tambang terbuka ini memang fenomenal. Meski studi awalnya pada 1985 dianggap kurang meyakinkan, ternyata Grasberg menjadi “penyelamat” Freeport. Sebelum menemukan Grasberg, pada pertengahan dekade 1980-an Freeport dilanda kegalauan karena tambang Etsberg yang mulai beroperasi sejak 1972 akan berakhir. Cadangannya diperkirakan akan habis ditambang pada 1987.

Di bawah arahan James Robert ”Jim Bob” Moffett yang menjadi CEO Freeport McMoRan, induk Freeport Indonesia, diputuskan dilakukan eksplorasi besar-besaran. Eksplorasi Grasberg dilanjutkan lebih sistematis dan terencana. Hasilnya, selang tiga tahun ditemukan bahwa Grasberg adalah harta karun baru dengan cadangan emas tunggal yang merupakan salah satu terbesar di dunia.

Sebelumnya, pada 1975, Freeport menemukan cadangan mineral baru yang dikenal sebagai Etsberg East atau Gunung Bijih Timur (GBT). Namun untuk itu, perusahaan harus membangun tambang bawah tanah. Kala itu, Freeport belum berpengalaman menambang di bawah tanah.

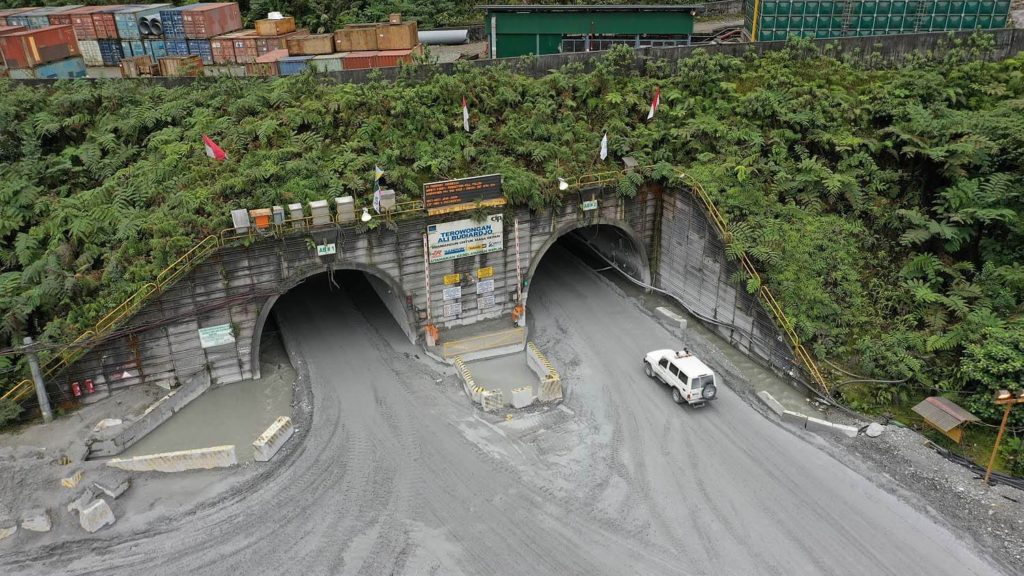

Block caving membutuhkan investasi yang besar terutama untuk membangun jaringan terowongan di bawah tanah.

Berdasarkan studi, penambangan bawah tanah dapat dilakukan menggunakan metode block caving. Sebagai metode penambangan, block caving telah digunakan setidaknya sejak lebih dari 100 tahun silam. Seperti diutarakan Guru besar Fakultas Teknik Pertambangan dan Perminyakan ITB Ridho Kresna Wattimena, meski tergolong metode penambangan bawah tanah dengan biaya produksi per ton paling murah jika diterapkan secara tepat, block caving membutuhkan investasi yang besar, terutama untuk membangun jaringan terowongan di bawah tanah.

Jika kemudian banyak orang mengenal Freeport hanya melalui tambang permukaan Etsberg dan Grasberg, sebenarnya perusahaan ini telah melakukan penambangan bawah tanah sejak lama. Selain GBT pada awal 1980-an, Intermediate Ore Zone (IOZ) pada 1990-an, juga tambang yang disebut Dome pada akhir 1980-an. Namun, yang disebut belakangan dibatalkan karena Freeport kemudian fokus menggarap tambang permukaan Grasberg.

Jadi, jika kini Freeport menjalani transisi untuk fokus pada tambang bawah tanah, sebenarnya itu bukan hal yang baru. Freeport kini didukung pengalaman dan keahlian yang telah terbentuk dari tambang-tambang bawah tanah sebelumnya.

Seperti dituturkan Executive Vice President Site Operation PTFI yang juga Kepala Teknik Tambang Zulkifli Lambali, beberapa tahun terakhir baru sekitar 30 persen bijih dipasok oleh tambang bawah tanah. Ke depan, perlahan pasokan akan sepenuhnya dari tambang-tambang bawah tanah, mulai dari Deep Mill Level Zone (DMLZ), Grasberg Block Cave (GBC), Big Gossan, maupun Deep Ore Zone (DOZ), sesuai kapasitas pabrik pengolahan (mill) yang sekitar 200.000–300.000 ton per hari.

Menurut Zulkifli, transisi dari tambang terbuka ke tambang bawah tanah diharapkan berlangsung hingga 2–3 tahun ke depan. Dalam masa transisi ini, PTFI juga menggiatkan training bisa mencapai safe produksi pada 2021 dan pada 2022 sudah maksimal kembali. “Kita tidak punya pilihan tidak berhasil,” ujar Zulkifli.

Persiapan untuk menuju tambang bawah tanah pun tidak main-main. Studi kelayakan untuk tambang GBC, yang merupakan salah satu tambang dengan cadangan terbesar, telah dilakukan setidaknya sejak 15 tahun lalu. Persiapan infrastruktur berupa pembukaan terowongan pun telah dimulai sejak 2006.

Tantangan meningkat

Lebih jauh, Zulkifli mengatakan, transisi yang dijalani PTFI sangat kritis. “Kita memasuki masa ketika bahaya atau risiko meningkat,” ujarnya.

Dapat dikatakan, tantangan utama PTFI dalam tambang bawah tanah adalah memaksimalkan produksi sembari meminimalkan risiko keselamatan. Terkait keselamatan, tantangan terbesar adalah memastikan tidak ada karyawan yang meninggal dalam operasi atau zero fatality.

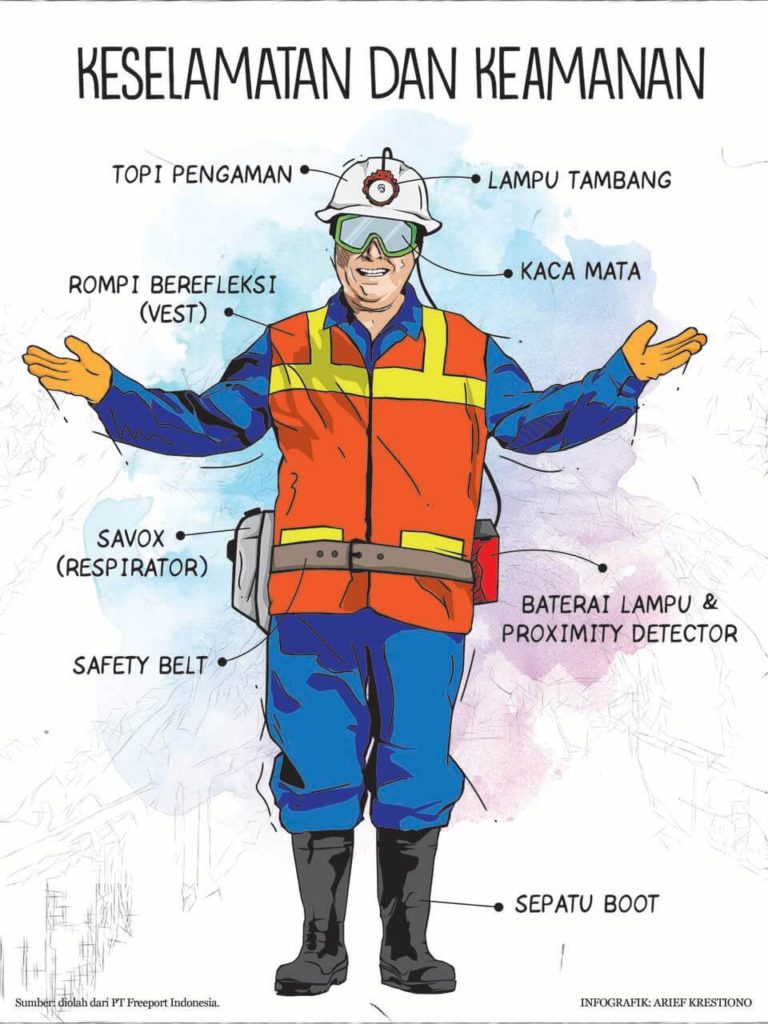

Menurut Vice President Occupational Health & Safety (OHS) PTFI Henky Rumbino, sejumlah risiko keselamatan yang dihadapi di tambang bawah tanah yaitu lumpur basah (wetmuck). Ini merupakan problem khas penambangan dengan block caving. Jika tertimbun, dapat dipastikan akan meninggal.

Berikutnya adalah risiko kebakaran. Meski jarang terjadi, menurut Henky, kebakaran termasuk risiko utama yang harus dikelola, mengingat di bawah tanah areanya terbatas dan ventilasi sedikit sehingga oksigen tidak sebanyak di permukaan. Jika terjadi kebakaran, gas CO2 akan tinggi yang dapat berakibat fatal. Bahkan, jika terjadi di dalam jaringan terowongan bawah tanah yang terhubung satu sama lain, kebakaran dapat mengakibatkan catastrophic failure, kematian dalam jumlah yang banyak.

Risiko berikutnya terkait interaksi dengan alat berat. Jika di tambang permukaan saja ada risiko kecelakaan atau insiden, apalagi di bawah tanah dengan ruang gerak dan jarak pandang terbatas.

Semua risiko itu, kata Henky, dikelola dengan berbagai solusi dan prosedur. Sejumlah rekayasa engineering juga dilakukan untuk memastikan risiko-risiko bisa dikontrol tanpa harus bergantung pada manusia.

Optimalkan produksi

Untuk mengoptimalkan produksi, juga dilakukan sejumlah terobosan diantaranya penggunaan kereta sebagai alat angkut di GBC. Menurut superintendent operasi pengangkutan tambang bawah tanah GBC, Albert Jiesral, penggunaan alat angkut antara lain mempertimbangkan karakteristik tempat. Dari empat tambang bawah tanah PTFI, tambang DOZ, DMLZ, dan Big Gossan, pengangkutan materialnya menggunakan truk yang kapasitasnya antara 30 ton dan 55 ton. Namun, dengan pertimbangan efisiensi dan efektivitas, di tambang GBC pengangkutan menggunakan kereta.

Satu rangkaian kereta yang terdiri dari 11 gerbong bak yang masing-masing memiliki kapasitas antara 30 dan 35 ton mampu mengangkut 350–400 ton sekali jalan. Bandingkan dengan truk yang hanya mampu mengangkut 55 ton sekali jalan.

Sejalan dengan itu, kebutuhan sumber daya juga mengikuti. Truk yang dioperasikan manual membutuhkan 1 orang untuk setiap truk. Namun, dengan terobosan teknologi, kereta yang digunakan di PTFI dapat dijalankan dengan kendali jarak jauh dan berjalan secara otomatis.

Dengan demikian, dari sisi kesehatan dan keselamatan kerja, pengoperasian kereta lebih aman dan meminimalkan risiko. Terkait emisi gas buang, truk yang menggunakan mesin diesel emisinya jauh lebih besar. Untuk kereta, menurut Albert, ada dua jenis penggerak yang digunakan yaitu listrik dan diesel. “Namun, mesin diesel hanya sebagai penggerak cadangan. Yang utama adalah menggunakan listrik sehingga emisi hampir tidak ada,” tutur Albert.

Dari sisi kesehatan dan keselamatan kerja, pengoperasian kereta lebih aman dan meniminalkan risiko.

Operator kereta (dispatcher) mengendalikan kereta dari kantor yang berada di luar tambang. Jaraknya sekitar 7–8 kilometer dari tempat pengoperasian. Saat ini, dari total 6 unit kereta yang sudah tersedia di lokasi tambang, 3 unit sudah beroperasi dan 3 unit lagi sedang dipersiapkan. Dalam 2–3 tahun ke depan, diharapkan jumlah unit bertambah hingga total mencapai 11 unit. Demikian pula dengan operator, saat ini sudah ada 4 orang dan sedang dalam masa pelatihan 4 orang lagi.

Faktor keselamatan pasti selalu menjadi pertimbangan utama. Karena seluruhnya dioperasikan secara remote, risiko kecelakaan yang berujung pada kematian dapat diminimalkan karena tidak ada orang yang terpapar langsung. [ACA]

*Artikel ini merupakan kerja sama harian Kompas dengan PT Freeport Indonesia.